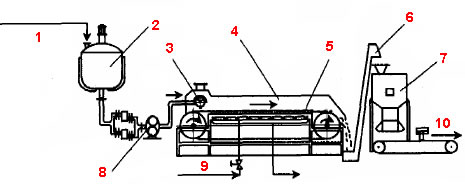

В процессе гранулирования используется ротационный гранулятор конвейерного типа для получения частиц высококонцентрированных сложных минеральных удобрений, в том числе фосфата аммония (NP) и мочевины аммония фосфата калия (NPK). На рисунке 1 изображена схема производственного потока.

Рисунок 1 Поток производства гранул NP и NPK с использованием ротационного гранулятора конвейерного типа

1. Оборудование используется для обработки сырьевых материалов, входящих в состав сложных удобрений (мочевина, фосфат аммония, хлорид калия, микроэлементы, и др.)

2. Оборудование состоит из камеры для расплавления материала

3. распределительного устройства

4. стальной конвейерной ленты

5. двигающейся с постоянной скоростью

6. подъемной плиты

7. и установки для автоматической упаковки гранул

8. Насос с нагревающей рубашкой

9. охлаждающая жидкость

10. готовые гранулы

Стехиометрическое количество мочевины в сочетании фосфатом аммония или мочевины в сочетании с фосфатом аммония и хлоридом калия подается в камеру плавления, оснащенную змеевиком парового отопления, и в которой материалы быстро расплавляются, и образуется эвтектическая смесь сложных минеральных удобрений на основе мочевины или другого минерального вещества. После добавления микроэлементов и добавок, сложное удобрение с помощью насоса нагревательной рубашки передается в распределитель, установленный в верхней части ротационного гранулятора конвейерного типа, а затем равномерно распределяется на стальной конвейерной ленте, которая движется с постоянной скоростью под распределительным устройством. Охлаждающая жидкость распыляется на конвейере, где осуществляется теплообмен, поэтому материалы падая на стальную конвейерную ленту, быстро охлаждаются и затвердевают, и образуются гранулы полусферической формы. Наконец, готовый высококонцентрированный сыпучий материал, состоящий из частиц NP или NPK дозируется и упаковывается посредством упаковочного автомата.

Распределительное устройство состоит из подающего статора, установленного изнутри, и цилиндра, установленного снаружи. Внутренний подающий статор нагревается паром для поддержания материалов в расплавленном состоянии, после чего материалы непрерывно подаются во внешний цилиндр. Цилиндр вращается с постоянной скорость, и его линейная скорость равна скорости движения стальной конвейерной ленты. Оборудование оснащено функцией плавной регулировки скорости. Стенки полости цилиндра имеют тысячи мелких отверстий. Диаметр отверстий в стенках цилиндра определяет размер готовых гранул, и может быть отрегулирован для получения различного размера гранул от 2 до 20 мм. После передачи расплавленного материала на стальную конвейерную ленту через маленькие отверстия в стенках цилиндра, начинается процесс конденсации, охлаждения и формообразования.

Нововведения в технических решениях

В отличие от обычного способа гранулирования частиц NP или NPK, в нашем методе гранулирования используется ряд технических инноваций, которые перечислены ниже.

1. Не увеличивается уровень содержания воды в гранулах. Во время традиционного процесса грануляции, с целью повышения температуры материала и сохранения влажного состояния материала, в оборудование добавляется аммиак и серная кислота, или водяной пар. Тепло пара или тепло реакции аммиака и серной кислоты и повышает температуру материала до 70 ° C, и увеличивает содержания воды до 3% -4%, таким образом, это вызывает необходимость дополнительного процесса сушки. В нашем оборудовании используется косвенный способ нагрева, при котором в процессе грануляции содержание воды в материалах не увеличивается.

2. Технологический маршрут процессов намного короче.

а. Не требуется сушилка. Феномен низкотемпературного эвтектического плавления, характерного для частиц NPK на основе мочевины, значительно затрудняет процесс сушки, и температура сушки должна быть значительно ниже, чем для других сложных удобрений на основе фосфатов. Таким образом, параметры сушки должны контролироваться очень строго. Предпочтительно чтобы материал подвергался двухэтапной сушке, при этом оборудование должно иметь достаточно большие размеры. Для того чтобы обеспечить нормальный поток сушки, температура среды сушки (температура горячего воздуха или дымовых газов) должна поддерживаться на уровне 120-130 ° C на первом этапе сушки, и 105 ° C на втором этапе сушки. При таких рабочих условиях, интенсивность сушки сушилки составляет всего 1,5-2,0 кг/(м•ч). Тем не менее, интенсивность сушки при обработке материалов SSP, TSP и GTSP равна 40-50 кг/(м•ч), а диапазон Ay для материалов MAP и DAP составляет 25-35 кг/(м•ч). Из-за низкой температуры сушки, требуется очень большое сушильное пространство, процесс дегазации также требует больших затрат труда и времени. При использовании предлагаемого нами способа грануляции, используется ротационный гранулятор конвейерного типа, при этом содержание воды в готовых гранулах соответствует предъявляемым требованиям. Таким образом, не требуется использование дополнительного сушильного оборудования.

b. Нет необходимости в использовании охладительного устройства. В процессе обычного процесса грануляции, материалы, поступающие из сушилки имеют температуру около 70 ° C, что вызывает необходимость использования вращающегося барабанного охлаждающего устройства. Критическая точка гигроскопичности частиц NPK на основе мочевины с различными составляющими является довольно низкой, поэтому при удалении влаги из охлаждающей воды, возникает проблема выветривания сухих частиц удобрения в результате поглощения влаги воздухом. При использовании нашего способа грануляции, температура готовых гранул удобрения, разгружаемых с конца стальной конвейерной ленты оборудования ниже 45 ° C, что не предполагает необходимости использования дополнительного охладительного оборудования.

с. Нет необходимости в использовании дополнительного оборудования для просеивания частиц, дробления и систем возврата материала. В стандартной горячей и влажной системе производства частиц NPK на основе мочевины, в результате поглощения влаги во время подачи, просеивания, а также дробления материала, ухудшаются физические свойства термопластичных материалов, и происходит блокирование, или возникают проблемы с дозированием или измерением гранул. Предпочтительно использование однорядного грохота для просеивания частиц, но это требует увеличения высоты потолков производственного помещения и расширения площади просеивания. При использовании нашего способа грануляции все намного проще - расплавленный материал остывает и затвердевает и получаются частицы равномерной формы, а пыль отсутствует. Таким образом, исключается необходимость использования дополнительных систем просеивания, дробления и возврата материалов. Обычно эмиссия от выбросов газа составляет около 6000 в процессе производства одной тонны гранулированных частиц NPK на основе мочевины: 1000 приходится на гранулятор, 2000 для охладительного оборудования, а остальные 3000 используются для сушки. Наиболее часто встречающейся проблемой традиционной системы переработки газа является блокировка. В процессе гранулирования материалов нашим способом нет необходимости в применении сушилки и охлаждающей машины, что автоматически позволяет исключить необходимость процесса отвода газов, таким образом, также нет необходимости в использовании системы отвода газа.

d. Не требуется моющих устройств для промывания системы отвода газов. Ротационный гранулятор конвейерного типа не производит пыли и не является источником отходящих газов, в общем, имеет чистые рабочие условия. Таким образом, нет необходимости в использовании дополнительных моющих устройств для очистки системы отвода газов. Это также делает возможным повторное использование охлаждающей воды.

3. Использование нашего метода гранулирования предполагает низкие затраты энергии и снижение расходов и трудозатрат на техническое обслуживание. Мы используем метод ротационной грануляции на оборудовании конвейерного типа, потребляемая мощность которого составляет 10 кВт• ч, а расход пара всего 65 кг для изготовления одной тонны частиц NP или NPK. Но для процесса агломерации эти значения составляют 35 - 40 кВт•ч потребляемой мощности и 100 кг расходуемого горячего пара, при этом затраты топлива достигают 2,5 кг. Для обычного процесса грануляции суспензии, энергия, расходуемая на производство каждой тонны продукта составляет 50-60 кВт•ч, а необходимая мощность для башенной грануляции составляет около 20 кВт•ч. Основываясь на этих данных, легко увидеть, что наш продукт предлагает отличные энергосберегающие свойства. Кроме того, оборудование требует малого обслуживания, и предлагает очень низкую операционную стоимость.

4. Готовой гранулы имеют одинаковую форму и высокую прочность. Это не только означает, что готовые частицы имеют одинаковый размер, но также указывает, что эти частицы имеют одинаковые активные компоненты в своем составе. Между тем предел прочности частицы, полученной при использовании нашего метода гранулирования, составляет 60-80 Н/гранулу, в то время как предел прочности частицы, полученной в процессе агломерационной грануляции составляет всего 20 Н/гранулу.

5. Использование нашего способа грануляции не требует больших инвестиций. Оборудование башенной грануляции привлекает внимание многих технических специалистов в этой области, и подходит для грануляции высококонцентрированных соединений, удобрений, включая частицы материалов NP и NPK. В то же время, инвестиции в приобретение наших ротационных грануляторов конвейерного типа составляют менее 35% от стоимости инвестиции в приобретение оборудования башенной грануляции. Ротационный конвейерный гранулятор также подходит для производства нитрофосфата калия. При использовании процесса башенной грануляции, стоимость инвестиций достаточно высока, особенно по сравнению с затратами при использовании ротационного гранулятора.